|

|

|

| 当前位置:首页--交流伺服电机-- |

|

|

|

| 主轴变频器和驱动器的区别(wgb) |

| 2025年7月5日 |

主轴变频器和驱动器的区别(wgb) 主轴变频器和驱动器在工业自动化中均用于电机控制,但二者在功能定位、控制对象、技术特性及典型应用场景上存在显著差异。以下是具体对比分析: 1. 功能定位与核心任务主轴变频器 提供软启动功能,减少电机启动冲击; 支持多段速控制(如通过端子或通信设定固定转速); 具备简单的过载保护(如150%额定电流下运行1分钟)。 核心功能:通过改变电源频率和电压,实现电机转速的连续调节(调速范围通常达1:100以上)。 附加能力: 典型应用:风机、水泵、传送带等需要宽范围调速的通用设备。

驱动器 支持闭环控制(如编码器反馈),消除转速波动; 提供多轴同步控制(如数控机床的X/Y/Z轴联动); 集成振动抑制、摩擦补偿等****算法。 核心功能:精确控制电机的转矩、转速和位置,实现高动态响应(响应时间<1ms)和高精度定位(误差<0.01mm)。 附加能力: 典型应用:数控机床主轴、机器人关节、注塑机螺杆等需要高精度控制的设备。

2. 控制对象与电机类型主轴变频器 适配电机:普通异步电机(感应电机)或同步电机(无编码器反馈)。 控制原理:基于V/F控制(电压与频率成比例)或开环矢量控制,无需电机参数精确匹配。 局限性:低速时转矩输出不足(如<10Hz时转矩下降30%),难以满足重载启动需求。

驱动器 适配电机:专用伺服电机(带高分辨率编码器,如23位****值编码器)或永磁同步电机(PMSM)。 控制原理:采用闭环矢量控制或直接转矩控制(DTC),需电机参数精确标定(如电阻、电感值)。 优势:低速时仍能输出额定转矩(如0.1Hz时转矩保持****),适合重载启动和频繁正反转。

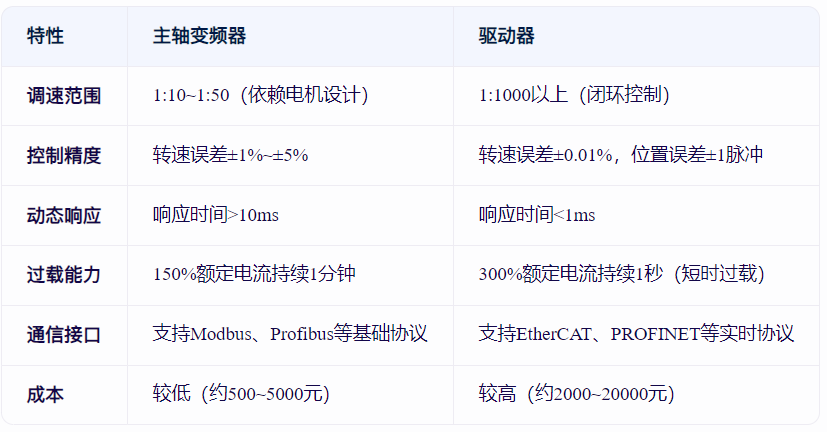

3. 技术特性对比

4. 典型应用场景差异主轴变频器适用场景 风机/水泵调速:通过降低转速实现节能(如离心风机转速下降20%,能耗降低50%)。 传送带控制:根据物料重量动态调整速度,避免打滑或堆积。 恒压供水系统:通过变频器调节水泵转速,维持管网压力恒定。

驱动器适用场景 数控机床主轴:实现高速切削(如12000 r/min)和低速大力矩(如10 r/min时输出500 N·m)。 机器人关节:支持多轴同步运动(如6轴机器人重复定位精度±0.02mm)。 注塑机合模机构:通过驱动器控制液压阀开度,实现合模力精确闭环控制(误差<1%)。

5. 系统集成与调试复杂性主轴变频器 设定电机额定参数(功率、电压、频率); 选择控制模式(V/F或开环矢量); 调整加速/减速时间(通常10~30秒)。

驱动器 电机参数自动识别(通过旋转电机测量电阻、电感); 编码器零位校准(确保位置反馈准确); 优化控制环参数(如PID增益、滤波时间常数)。

6. 发展趋势与融合方向

|

|

|

|

|

|

|